Mit mehr Energieeffizienz zu einer besseren Energiebilanz – und damit zu mehr Klimaschutz und Nachhaltigkeit: Durch ein neues Energie- und Umweltprogramm, das den Titel AL-KO Energie Efficiency trägt, hat die AL-KO KOBER GRUPPE im Unternehmensbereich Fahrzeugtechnik Europa eine deutliche Reduzierung der Kohlendioxid-Emission um 380.000 Kilogramm pro Jahr erreicht. Das 2012 gestartete Projekt umfasst vier Standorte am Stammsitz im Landkreis Günzburg (Großkötz, Kleinkötz, Ichenhausen und Ettenbeuren) und wurde nun Ende 2014 nach ISO 50001 zertifiziert. Mit diesem Energiemanagement-System wird AL-KO die Energieeffizienz die nächsten Jahre weiter kontinuierlich erhöhen. Denn für Unternehmensbereichsleiter Harald Hiller ist heute schon klar: „Durch die erzielbare Senkung der Betriebskosten ist dieses Projekt ein wesentlicher Beitrag zur Sicherung der Wettbewerbsfähigkeit am Standort Deutschland“. AL-KO fertigt den überwiegenden Teil seiner Wertschöpfung in Deutschland, so dass die meisten Produkte das Prädikat „Made in Germany“ tragen.

Das Energiemanagement, das bei AL-KO seit drei Jahren durch ein zehnköpfiges Energieeffizienz-Team (Leitung: Jürgen Kappelmeyer, Technischer Energie- und Umweltmanager der AL-KO KOBER GRUPPE) gesteuert, weiterentwickelt und überwacht wird, nimmt an den vier Unternehmensstandorten inzwischen großen Einfluss auf organisatorische und technische Abläufe – und auch auf Verhaltensweisen, weshalb die Projekte beispielsweise auch junge Kollegen bzw. die Lehrwerkstatt mit einbeziehen. Und noch mehr: Zwei Maßnahmen – die Ausstattung von Wasserhähnen mit Sensoren und das Lastmanagement an Maschinen/Anlagen – sind sogar ausgewiesene Azubi-Projekte. Hinzu kommen Anregungen und Vorschläge aus dem betriebsinternen Ideenmanagement im Hinblick auf die Einsparung von Strom- und Energiekosten in Bürogebäuden, aber auch bei Computern und Bildschirmen, die beispielsweise bei Bedarf in den Standby-Modus oder gar ganz abgeschaltet werden könnten.

Hauptziel aller Überlegungen ist es, unter wirtschaftlichen Gesichtspunkten den betrieblichen Gesamtenergieverbrauch – darunter fällt vor allem die für die Produktion erforderliche Energie – sowie den Verbrauch von Betriebs- und Hilfsstoffen zu senken und gleichzeitig die Energieeffizienz im Unternehmen kontinuierlich zu verbessern. Und das ist AL-KO mehrfach gelungen: Die Bandbreite an Maßnahmen reicht von kleinen Eingriffen bis hin zu großen Einzelprojekten, vom Lampenaustausch bis hin zum Einsatz eines Blockheizkraftwerks.

Die größten Einzelmaßnahmen, die bereits umgesetzt oder noch geplant sind, im Überblick:

- Großkötz (Verwaltung):

- Neubau des Technologiezentrums nach modernsten Kriterien der Energieeinsparverordnung

- Kleinkötz (Rahmenteil- und Achsenfertigung für (Wohn)-Anhänger)):

- Einsatz eines Blockheizkraftwerkes (Leistung 700kW) zum Heizen der Werkhallen, zum Erwärmen von Prozessbädern und auch zur Räumklimatisierung unseres neuen Kundencenters.

- Energetische Optimierung der Deckenbeleuchtung in den Werkhallen: Umstellung von rund 700 konventionellen Leuchtstoffröhren auf sogenannte ECO- bzw. LED-Leuchtstoffröhren

- Einsatz energieeffizienter Elektromotoren (frequenzgeregelte Drehstrommotoren) an Maschinen

- Stromeinsparung durch Abschalten der Maschinen bei Nichtgebrauch

- Fenstersanierung durch Einbau von Isolierglas an etwa 40 Fensterbändern in den Hallen der Zerspanung und der Instandhaltung

- Heizkosteneinsparung durch Anbringung von Vollwärmeschutz sowie Errichtung von Zugangsschleusen an verschiedenen Gebäuden

- Errichtung einer Gastankstelle für Stapler – Restgasmengen und Gasflaschen werden dadurch vermieden

- Neuer Kompressor mit Kaskadenregelung

- Ettenbeuren (Chassis-Produktion für Reisemobile und Nutzfahrzeuge):

- Erneuerung der Hofbeleuchtung, 20 Lampen durch effiziente Halogendampflampen ersetzt

- Neuer Kompressor mit Wärmerückgewinnung

- Energetische Fenstersanierung

- Neues Heizsystem mit Wärmeluftverteilsystem

- Erarbeitung eines Energie-Konzepts für die Lackieranlage

- Ichenhausen (Kunststofftechnik):

- Erneuerung der Außenbeleuchtung, Einsatz neuster Lichttechnik

- Austausch einer Tiefziehmaschine mit energieeffizientem Heizsystem und Vakuumpumpe

- Dachsanierung (Isolation) auf zwei Produktionshallen mit einer Gesamtfläche von 2400 m²

- Einsatz energieeffizienten Umwälzpumpen

AL-KO wird die Maßnahmen aus dem Energie- und Umweltplan fortschreiben und dazu auch in Zukunft mit einem Energiemanagementsystem arbeiten, um die Energieströme systematisch zu erfassen. Das System hilft bei der Entscheidung für Investitionen in die Energieeffizienz und versetzt AL-KO in die Lage, die in der Energiepolitik eingegangenen Verpflichtungen – konkretisiert in den Energiezielen – einzuhalten und seine energetische Leistung durch einen planmäßigen Ansatz kontinuierlich zu verbessern. Es umfasst die erforderlichen Organisations-und Informationsstrukturen einschließlich der hierzu benötigten Hilfsmittel, die ein proaktives handeln sicherstellen.

Die gesamte Investitionssumme für die Einzelprojekte – ohne Neubau des Technologiezentrums – beträgt bislang fast eine Million Euro. Mit der ISO 50001-Zertifizierung des Energiemanagementsystems konnte AL-KO zunächst eine Steigerung der Energieeffizienz erzielen. Dieser Erfolgskurs soll beibehalten werden - auch durch die Einbringung von erneuerbare Energien.

Standort Kleinkötz:

Am Produktionsstandort in Kleinkötz, dem europäischen Leitbetrieb der AL-KO Fahrzeugtechnik, wurden die meisten Maßnahmen umgesetzt. Im Bildvordergrund ist das Verwaltungsgebäude zu sehen (rechts vorne), hinten das Hochregallager (links) sowie der Warenausgang.

Standort Ettenbeuren:

Am Produktionsstandort Ettenbeuren, der Fertigungsstätte für die AL-KO AMC-Chassis, wurden diverse Projekte zur Steigerung der Energieeffizienz realisiert – unter anderem wurden die Fenster im Verwaltungsgebäude (rechts) energetisch saniert.

Beleuchtungskonzept:

Im Fertigungsbereich in Kleinkötz kommt neuste Lichttechnik zum Einsatz, zum Teil auch in Kombination mit intelligenter Gebäudemanagement-Steuerung.

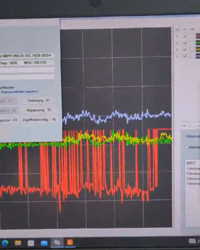

Blockheizkraftwerk:

Das Blockheizkraftwerk versorgt den Fertigungsbereich und das Kundencenter in Kleinkötz. Das eingeklinkte Bild zeigt die Verteilung in die einzelnen Hallen und Gebäude.

Kompressor:

Der neue Kompressor in der AMC-Chassis-Produktion in Ettenbeuren ist mit einem Wärmerückgewinnungssystem ausgestattet.

Twin Sheet:

In der Produktion der AL-KO Kunststofftechnik wurde eine Tiefziehmaschine durch eine neue Twin Sheet-Anlage mit energieeffizientem Heizsystem und Vakuumpumpe ausgetauscht.

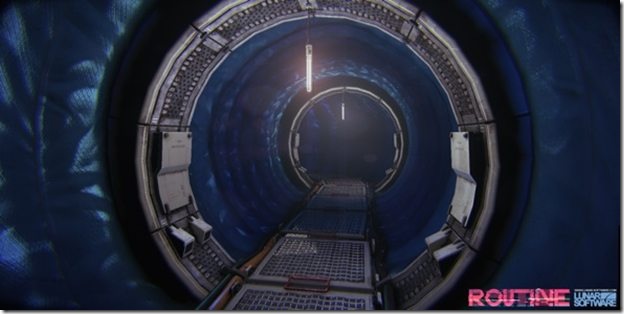

Technologiezentrum:

Das neue Technologiezentrum – hier ein Blick in die Versuchsabteilung der AL-KO Fahrzeugtechnik – erfüllt die höchsten Anforderungen der Energieeinsparverordnung.